Рассматривается новая разработка – комплекс ДЕКОНТ-Ех, предназначенный для создания систем диспетчеризации, АСУТП, локальной автоматики и энерго-учета на промышленных объектах с потенциально взрывоопасной газовой средой подгруппы IIC, в том числе в подземных выработках шахт, рудниках и их наземных строениях, опасных по рудничному газу и пыли.

ДЕКОНТ-Ех [1] является взрывобезопасным аналогом комплекса ДЕКОНТ [2] общепромышленного исполнения, который в последние годы с успехом используется для автоматизации и диспетчеризации поверхностных комплексов горных предприятий. Комплекс ДЕКОНТ-Ех является взрывобезопасным электрооборудованием и может размещаться непосредственно во взрывоопасной производственной зоне рядом с датчиками и исполнительными устройствами.

Применение комплекса способствует значительному сокращению дорогостоящей кабельной продукции и повышению надежности системы автоматизации.

При соблюдении жестких требований на взрывобезопасное электрооборудование, комплекс разработан таким образом, чтобы максимально упростить его монтаж и сделать удобным эксплуатацию.

Основные характеристики ДЕКОНТ-Ех:

- Многофункциональное, проектно компонуемое изделие,

- Диапазон рабочих температур от –40 до +55 град. С,

- Взрывозащищенное исполнение модулей «искробезопасная электрическая цепь»,

- Возможность использования в подземных выработках шахт и рудников,

- Возможность применения во взрывоопасных средах по группе IIC (водород и др.),

- Установка модулей ввода-вывода без взрывозащитных оболочек,

- Компактная конструкция,

- Низкое энергопотребление.

Конструкция ДЕКОНТ-Ех.

ДЕКОНТ-Ех представляет собой совокупность отдельных взрывозащищенных модулей, которые могут объединяться в комплекс любой конфигурации в зависимости от решаемых задач и конкретного вида объекта управления. Количество модулей в конкретных системах может быть произвольным.

Все модули имеют самостоятельную маркировку взрывозащиты и разрешение на применение во взрывоопасных условиях. Поэтому при создании новых систем автоматизации различного горно-шахтного оборудования не потребуется дополнительного оформления в Ростехнадзоре разрешений на применение (в части на используемые в этих системах взрывозащищенные модули).

Конструктивно комплекс ДЕКОНТ-Ех представляет собой модульную (проектно-компонуемую) систему, в которой путем выбора соответствующих аппаратных и программных модулей можно создавать различные системы автоматизации. Основу аппаратной части комплекса составляют следующие компоненты:

-

Системный блок (СБ), маркировка РВ Exd[ia]I/1Exd[ia]IICT6,

-

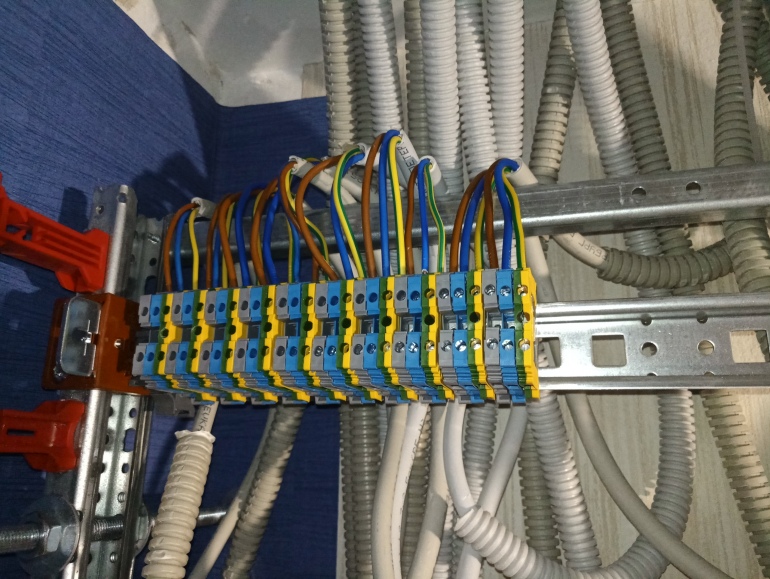

Модули ввода-вывода серии Ex, маркировка РO ExiaI/0ExiaIICT6.

Системный блок (СБ) представляет собой взрывонепроницаемую оболочку, в которой размещаются контроллер Деконт-182 с интерфейсными платами, блок питания и блок искрозащиты. Блок питания обеспечивает питанием контроллер, интерфейсные платы, а также обеспечивает питание (по восьми каналам) модулей ввода-вывода, расположенных вне оболочки. Блок искрозащиты обеспечивает искробезопасность каналов питания модулей ввода-вывода и интерфейсных цепей связи контроллера.

Контроллер обеспечивает взаимодействие с модулями ввода-вывода, ведет алгоритмы, архивы, поддерживает связь с другими контроллерами и верхним уровнем системы. Устанавливаемые в контроллере сменные интерфейсные платы объединяют отдельные блоки автоматики в единую систему по различным каналам связи и топологическим решениям.

Системный блок имеет вид взрывозащиты «взрывонепроницаемая оболочка» (d) и «искробезопасная цепь» (ia).

Модули ввода-вывода серии Ex обеспечивают все необходимые условия для правильного подключения внешних сигналов, их первичную обработку, преобразование в защищенный цифровой вид и передачу в контроллер, а так же выполнение соответствующих команд контроллера по управлению состоянием выходных сигналов модулей. Модули ввода-вывода серии Ex имеют взрывозащиту вида «искробезопасная цепь» (ia).

Архитектура систем автоматизации на базе ДЕКОНТ-Ех

Комплекс ДЕКОНТ-Ех, обладая компактной конструкцией, низким энергопотреблени-ем и развитыми средствами технологической связи, предоставляет пользователю множество вариантов создания систем автоматизации с модульной распределенной структурой.

Взаимодействие между блоками автоматики, локальными подсистемами и верхним уровнем может осуществляться по трем типам линий связи: витая пара RS485, модемная или оптоволоконная линия. Все интерфейсы линий связи комплекса имеют гальваническую изоляцию. При необходимости длина проводных линий связи интерфейсов RS485 и оптоволо-конных линий может увеличиваться с помощью применения соответствующих репитеров.

Длина одной линий связи с использованием интерфейса RS-485, может достигать 1000м. При использовании репитеров суммарная длина может достигать нескольких десятков километров. В комплексе ДЕКОНТ-Ех предусмотрены два типа специализированных репитеров: ExRS485 и ExRS485-I. Репитерами также могут служить контроллеры ДЕКОНТ-182, с установленными интерфейсными платами Z-RS485. Репитеры обеспечивают гальваническую изоляцию сегментов сети. Репитер ExRS485-I обеспечивает также подключение искроопасных цепей и, обычно, устанавливается на разделе взрывоопасной и взрывобезопасной зон.

Взаимодействие ДЕКОНТ-Ех и ДЕКОНТ.

Комплекс ДЕКОНТ-Ех допускает объединение по рассмотренным выше линиям связи с оборудованием комплекса ДЕКОНТ общепромышленного исполнения, имеющим искроопасные цепи. Для того, чтобы искроопасные цепи не могли оказывать отрицательного влияния на искробезопасные цепи, используются специализированные репитеры.

Допускаемые различные варианты объединения в единую информационную и управляющую сеть таких сегментов комплексов ДЕКОНТ-Ех и ДЕКОНТ порождают множество вариантов различных топологий распределенных систем контроля и управления.

Практика показывает, что подобные решения являются эффективной основой для создания единой автоматизированной системы оперативно-диспетчерского управления (АСОДУ) оборудованием подземного и поверхностного комплексов рудника. Объектами автоматизации могут быть следующее технологическое оборудование и производственные процессы:

- Конвейерный транспорт рудника,

- Комплексы стволов (например, в части дозаторных установок),

- Главная вентиляторная установка,

- Подземные вентиляторные установки,

- Оборудование подземных горных участков,

- Контроль и управление схемой электроснабжения рудника.

Указанные процессы входят в единую АСОДУ в виде функционально законченных подсистем, объединяемых в АСОДУ на верхнем уровне.

Пример

Примером может служить поэтапное внедрение ряда подсистем на предприятии ОАО «Сильвинит», где заканчивается цикл автоматизации поверхностного комплекса рудника и начинается этапы внедрения автоматизации оборудования подземных комплексов. Подобные процессы сейчас происходят в ОАО «Уралкалий» и в ряде других предприятий.

Выводы

1. АСОДУ предприятия на базе комплексов ДЕКОНТ и ДЕКОНТ-Ех может реализовывать следующие функции:

- сбор, обработку, хранение и отображение информации о состоянии технологических процессов, расчет технико-экономических показателей и выдачу отчетной документации,

- оперативный контроль и оперативное управление технологическими процессами, поддержание регламентных значений параметров на основе анализа оперативной информации о текущем состоянии технологических процессов,

- сигнализацию о нарушении технологических режимов при выходе параметра за «границы», установленные технологическим регламентом,

- аварийную защиту оборудования, регистрацию срабатывания защиты с запоминанием первопричины,

- повышение показателей надежности за счет применения отказоустойчивых самотестируемых компонентов системы управления,

- повышение безаварийности основного технологического процесса за счет высокоскоростной реакции автоматизированной системы и автоматического выполнения блокировок и наличия инициативной сигнализации.

2. Внедрение АСОДУ предприятия на базе комплексов ДЕКОНТ и ДЕКОНТ-Ех обеспечит:

- повышение эффективности в управлении технологическими процессами,

- оптимизацию процесса управления оборудованием,

- повышение мобильности и качества данных,

- снижение времени простоя технологического оборудования,

- оптимизацию планирования ремонтов оборудования,

- сквозную диагностику основного оборудования системы,

- повышение скорости получения информации оперативным и руководящим персоналом.

Оцените статью!

Очень хорошая статья, полная полезной информации